Ce billet de blog traite de la fabrication flexible et explique sa pertinence. Il présente également la composition d’un véritable système de fabrication flexible – ou FMS – ainsi que la manière dont ses différentes pièces fonctionnent ensemble. L’industrie de la coupe du métal nous servira de contexte.

Les machines-outils automatisées avec un FMS atteignent généralement entre 6 000 et 8 000 heures de fabrication par an, alors que les machines-outils autonomes, chargées manuellement, ne dépassent généralement pas 2 000 heures. Il ne fait aucun doute que l’écart est énorme. Voyons comment cela est possible…

Fabrication flexible – un système ou un paradigme ?

La production flexible est un concept de production qui permet la fabrication rentable de pièce à usiner variées, en lots petits et répétitifs- d’où l’adjectif flexible. Et en ajoutant le nom système, le concept devient concret. En bref, l’idée est d’alimenter une ou plusieurs machines-outils à l’aide d’un véhicule guidé sur rail ou d’un robot, ce qui permet des réglages simultanés pendant qu’une autre pièce est usinée. Le système a également besoin d’un stockage tampon et d’un logiciel de commande pour permettre tout cela.

Avant d’aller plus loin, examinons les deux problèmes systémiques qui rendent inefficace la fabrication variable de petits lots. Cela nous permettra de comprendre pourquoi le FMS est une solution efficace et comment il peut contribuer à atteindre des taux d’utilisation des machines impressionnants :

1. Perte de vitesse et de productivité en raison des changements de configuration

Les changements manuels de configuration des pièces prennent beaucoup de temps, même avec les changeurs automatiques de palettes (APC). Étant donné la grande quantité d’articles de production différents, le problème devient systémique lorsqu’il s’agit de fabrication de petits lots variables. En outre, pour garantir la qualité et éviter les collisions, le premier article doit être produit à vitesse réduite et avec un opérateur qui supervise le process.

Le FMS résout ce problème grâce à un stockage tampon de palettes et de montages d’usinage préconfigurés, associé à des données de production connexes telles que les identifications des pièces, les programmes CN, les outils nécessaires et la durée de vie des outils. Il dissocie les horaires de travail de l’opérateur et de la machine-outil, ce qui élimine toute attente inutile pour l’un comme pour l’autre. Cela permet un flux automatisé et régulier des articles de production pour les machines, et maintient leur utilisation proche de 100 % même pendant les nuits, les week-ends et les vacances.

Cette flexibilité se traduit également par un réacheminement dynamique des palettes vers différentes machines en cas d’erreur d’outil ou de machine, ce qui crée une différence considérable par rapport aux carrousels de palettes. Les configurations prédéfinies font que chaque article, à partir du premier, peut être exécuté à pleine vitesse.

2. Problèmes de gestion des ressources et des données de fabrication

Le deuxième problème de la fabrication en petits lots variables est la complexité de l’organisation des différents types de ressources comme les outils, les matières premières ou les fixations des pièces à usiner, ainsi que des données, comme les programmes CN ou les informations sur l’usure des outils. Cela devient rapidement une des causes principales de l’inefficacité de la production. La production programmée échoue en raison de changements rapides et inattendus, de scénarios de production irréalistes ou de ressources non disponibles. Le résultat est très concret : un faible taux d’utilisation des machines.

En quoi consiste un FMS ?

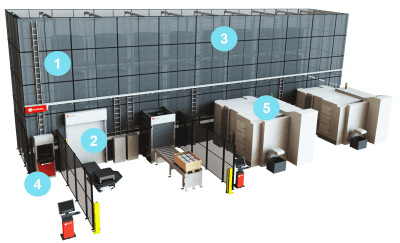

Maintenant que nous en savons plus sur le concept principal et les objectifs de la fabrication flexible, voyons en quoi consiste un véritable système de production flexible. Nous illustrons ci-dessous les éléments typiques d’une solution conçue pour déplacer des palettes de grande taille, de 400 mm ou plus. D’autres scénarios feront l’objet de billets de blog ultérieurs :

- Véhicule ou robot de transport de palettes guidé par rail

- Poste de configuration (et éventuellement station matière première à droite de celle-ci)

- Stockage tampon

- Système de commande

- Machine(s)-outil(s) intégrée(s)

Regardons chaque élément d’un peu plus près :

1. Le véhicule de transport de palettes guidé par rail (ou robot industriel) est chargé de la logistique des pièces entre les machines-outils, les postes de configuration et le stockage tampon. Le dispositif est généralement capable d’empiler les palettes sur plusieurs niveaux, ce qui est avantageux en termes d’utilisation de l’espace au sol. Ci-dessous se trouve une photo prise de l’intérieur d’un FMS de Fastems :

2. Station(s) de chargement pour l’entrée et la sortie du système. Comme elles sont séparées des machines-outils, les stations de chargement améliorent l’ergonomie pour les opérateurs. Ces derniers peuvent par exemple incliner la palette pour accéder plus facilement et plus rapidement aux pièces lourdes. Ci-dessous, vous voyez une photo des stations de chargement rotatives à porte de Fastems.

3. Le stockage tampon organise la configuration prédéfinie des palettes/montages d’usinage pour permettre une fabrication efficace en petites séries. Il permet également la fabrication sans surveillance. En outre, il permet une gestion intégrée des matériaux dans laquelle le système s’occupe à la fois des ébauches et de la logistique des pièces terminées. Cette photographie (© advanced manufacturing) représente une installation chez Hirsch.

4. Le système de commande planifie, visualise et exécute la production C’est le cerveau de tout le système, car il s’occupe de la gestion de toutes les ressources et de toutes les données, et donne à l’utilisateur la possibilité d’optimiser le processus de fabrication. Chez Fastems, nous pensons que le logiciel de commande est un élément essentiel d’un système FMS moderne. Pourquoi ? Regardez cette vidéo de présentation de MMS ou consultez la page du produit.

5. Des centres d’usinage intégrés de premier choix. Il est également possible d’avoir des fraiseuses de différentes tailles au sein d’un même système d’automatisation. Pour les tours, voir notre concept de Cellule de fabrication agile, qui reprend les principes du FMS dans un environnement où les palettes ne sont pas utilisées, comme par exemple le chargement direct de tour.

Pour finir

Avec un logiciel de commande approprié, un système de fabrication flexible peut vous donner des statistiques d’utilisation de machines-outils vraiment impressionnantes, mais ce n’est pas tout : Le FMS de Fastems vous fournit les bonnes pièces au bon moment – et ce, à faible coût et sans grands stocks. Il permet la fabrication rentable de petits lots répétitifs utilisés dans des milliers d’applications industrielles telles que :

- Avions et autres systèmes aéronautiques

- Pompes

- Compresseurs

- Engrenages

- Vannes

- Machines-outils et autres dispositifs

- … Et tant d’autres !

Consultez notre blog régulièrement : dans nos prochains billets, il sera question des différents types de FMS, tels que le RoboFMS, et nous détaillerons les différents types de process auxiliaires tels que l’ébavurage ou le chargement automatique. Nous vous donnerons également notre idée sur la manière d’optimiser l’OEE (efficacité opérationnelle globale) en utilisant le FMS.

En bonus : Regardez notre vidéo explicative de 3 minutes relative au FMS sur YouTube.