Important passage à l’automatisation chez Doesburg Components

Doesburg Components, qui fait partie du groupe Gietburg, va investir de manière conséquente afin d’étendre sa production au cours des prochaines années. Les travaux ont déjà commencé, grâce à une cellule robotisée spéciale capable de traiter des composants en fonte destinés aux systèmes de freinage des poids lourds ; d’autres cellules robotisées seront encore ajoutées dans les années à venir. Doesburg Components a pour objectif de produire plus de produits sans changements au niveau de son personnel, ce que seul un degré élevé d’automatisation rend possible.

« Il existe trois raisons importantes qui justifient l’automatisation », explique Jos Smeets, Directeur de Doesburg Components. « La première est le salaire horaire relativement élevé en Europe, la deuxième la charge physique qui pèse sur les opérateurs et la troisième le manque flagrant de personnes hautement qualifiées. En 2009, nous réalisions 60 % de chiffre d’affaires en moins, mais maintenant nous fonctionnons à pleine capacité de production et il est presque impossible de trouver des opérateurs CNC. Sur les dix CV que nous recevons, nous pouvons espérer qu’un seul d’entre eux provient d’une personne ayant une expérience suffisante ; c’est dire à quel point cela est difficile ». Au cours des dernières années, Doesburg Components a significativement augmenté son personnel qui est passé de 60 à 103 personnes. « Mais la poursuite de la croissance doit principalement venir de l’automatisation », explique M. Smeets. « Nous avons profité de la crise économique pour entrer en contact avec de nouveaux clients, et ces derniers cherchent à acheter un grand nombre de produits, maintenant et dans les années à venir. Le nombre de produits du système de freinage qui sont traités sur la nouvelle cellule robotisée a été fixé à 150 000 pièces par an, mais le client a déjà augmenté sa demande à 240 000 ».

Investissements

Doesburg Components a encore d’autres projets significatifs. La société souhaite investir massivement dans le développement de ses machines. M. Smeets poursuit : « 2011 semble être une meilleure année que 2008. Une nouvelle génération de camions et de moteurs diesel est apparue sur le marché, et ces camions comportent des pièces de plus en plus complexes. Nos ingénieurs se rendent régulièrement chez nos clients pour travailler à la conception de nouveaux modèles pour ces nouveaux composants. C’est là l’unique façon de parvenir à un usinage entièrement automatisé, avec un prix de revient global le plus bas possible ». Pour garantir que sa société est bien prête à faire face aux quantités de produits qui seront nécessaires, M. Smeets souhaite investir environ 10 millions d’euros dans de nouveaux centres d’usinage robotisés et automatisés sur une période allant de 2011 à 2015. « Mais nous imposons des exigences strictes aux fournisseurs de machines et de robots », souligne M. Smeets. « Dans l’industrie automobile, la période de disponibilité est extrêmement importante, c’est pourquoi nous n’achetons des machines qu’aux fournisseurs qui peuvent fournir un service rapide. Nous ne pouvons pas nous permettre d’attendre une journée entière l’arrivée d’un mécanicien ».

Deux robots

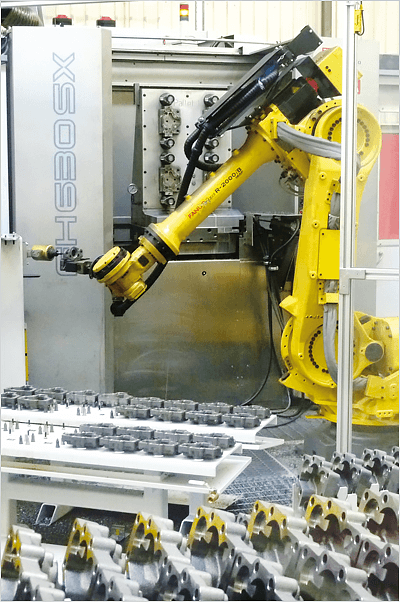

Après l’usinage, les robots ébavurent les pièces avant de les renvoyer à la station matière première. La dernière cellule robotisée représente la première partie du nouvel investissement. Cette cellule robotisée comprend deux centres d’usinage : un centre d’usinage vertical Quaser MK603S et un centre d’usinage horizontal Toyoda FH630SX. Les machines ont été fournies par Alfred van Meegen et Toyoda Europe à Krefeld en Allemagne, tandis que Fastems était responsable de l’automatisation et de la livraison complète du projet clé en main. Les centres d’usinage Quaser et Toyoda sont perpendiculaires l’un par rapport à l’autre. À l’avant de chaque machine se trouve un robot. Les deux robots sont séparés par une table tampon au niveau de laquelle ils placent et prélèvent les produits. « Cela est important pour la productivité », explique Henk Kremers de Valkworks. – Valkworks est le représentant de Fastems au Bénélux. « Notre conception s’inspire du produit du client. Le produit doit-il être usiné sur deux faces ? Doit-il être usiné horizontalement ou verticalement ? Quel est la durée d’usinage du produit et quelle est la durée de manipulation du robot, ébavurage compris ? Après avoir examiné tous ces aspects, nous avons décidé qu’un seul robot ne serait pas suffisant car il ne pourrait pas suivre le rythme des centres d’usinage. Nous nous sommes donc décidés pour deux robots, avec une table tampon entre eux ».

Haute cadence

Même les deux robots Fanuc arrivent tout juste à suivre les centres d’usinage Quaser et Toyoda. Ils sont toujours en mouvement. Le premier robot, en face du Quaser, prélève les pièces en fonte non traitées sur la station matière première. Quatre pièces sont bridées en une fois sur le montage d’usinage du Quaser. Après l’usinage, elles sont ébavurées par le même robot tout en restant bridées sur le montage d’usinage. Le robot les place ensuite sur la table tampon. Le second robot prélève ensuite les pièces sur la table et les bride sur le montage d’usinage du Toyoda. À ce stade, un seul côté des pièces a été usiné. Quatre pièces sont bridées en même temps sur le montage d’usinage. Le Toyoda usine l’autre côté des pièces. Après l’usinage, le second robot retire les pièces une par une et les ébavure. Les pièces terminées sont ensuite replacées sur la table tampon, d’où le premier robot les prélève et les transfère à la station matière première. Ce cycle de production se répète en continu. Les deux robots sont séparés par une porte qui reste généralement ouverte. La table tampon est séparée en deux parties et la porte peut glisser entre elles. – M. Kremers explique : « La porte fait partie du système de sécurité. Si l’une des deux machines est arrêtée pour effectuer des mesures ou une opération de maintenance mineure, l’autre cellule robotisée peut encore traiter entre 10 et 12 pièces. Il est important de limiter au maximum les arrêts de machines ».

Complexité

En plus de la puissance de la cellule robotisée, le principal défi de ce projet clé en main a été l’intégration du logiciel du robot dans la commande de la machine-outil. M. Kremers poursuit : « La cellule robotisée a été conçue pour traiter environ 30 pièces par heure, de la fonte semi-finie aux produits finis entièrement usinés et ébavurés. Cela signifie que le robot contrôle la machine. Le robot indique à la machine quand elle peut commencer l’usinage. De plus, il est important que les robots ne se heurtent jamais les uns aux autres ». – Fastems s’est chargé de la totalité du processus d’intégration, logiciel compris. L’armoire de commande principale est pourvue d’une connexion à distance reliée au siège de Fastems en Finlande, de manière à pouvoir résoudre immédiatement les éventuels problèmes. M. Kremers conclut : « Lorsque la cellule robotisée a été fournie à Doesburg Components, elle fonctionnait parfaitement dès le premier jour. Il s’agissait simplement d’effectuer une préparation rigoureuse et de comprendre ce que le client souhaitait. »

Paul Quaedvlieg

L’entreprise Doesburg Components

Doesburg Components sis à NieuwBergen (en Allemagne) exerce principalement dans la livraison et, de plus en plus, dans le développement et l’ingénierie de composants prêts à être installés (fonte et composants en fonte traités) pour l’industrie agricole et des poids lourds au plan international. Les composants sont livrés à des clients tels que DAF, Deutz, Leyland Trucks, Daimler, MTU, Wabco, Lely et McCormick. Doesburg Components appartient au groupe Gietburg qui comprend également Modelmakerij Hengelo, Gieterij Doesburg, Cirex Almelo, Gietburg et, depuis peu, Arbin Components Venlo.